Te doy la bienvenida a mi nuevo blog Educativo sobre Ciencias, Ingeniería y mas.

Este blog fue creado con la finalidad de crear un ambiente informativo y que todos aquellos curiosos del saber adquieran conocimientos sobre el mágico mundo de la ciencia y la ingeniería.

Mi primera entrada de blog

«Sé tú mismo. Los demás puestos están ocupados.» — Oscar Wilde. Esta es la primera entrada de mi nuevo blog. Acabo de empezar a escribir este nuevo blog. ¡Mantente al día para leer más entradas! Suscríbete a continuación para recibir notificaciones cuando publique nuevo contenido.

Preséntate (entrada de muestra)

Esto es una entrada de muestra, originalmente publicada como parte de Blogging University. Regístrate en uno de nuestros diez programas y empieza tu blog con buen pie. Hoy vas a publicar una entrada. No te preocupes por el aspecto de tu blog. Tampoco te preocupes si todavía no le has puesto un nombre o si…

ESQUEMAS DE REFINACIÓN

DESTILACIÓN

La destilación es la operación de separar, mediante calor, los diferentes componentes líquidos de una mezcla, aprovechando los diferentes puntos de ebullición de cada una de las sustancias a separar.

LA DESTILACIÓN PUEDE DIVIDIRSE EN:

Destilación Discontinua: Es el tipo de destilación que se realiza introduciendo la mezcla en una caldera, donde se le aplica calor y los vapores condensados se almacenan en un recipiente. La operación de llenado de la caldera con la mezcla hace que el proceso se realice en lotes.

Destilación Continua: Se basa en la alimentación regulable y en continuo de la mezcla a separar, introduciéndola en una columna o torre de destilación, donde se separan los componentes de una mezcla de forma continua en las distintas fracciones, saliendo por la parte superior o cabeza la fracción más ligera o de menor punto de ebullición, por el fondo la fracción más pesada y a diferentes alturas de la columna, las distintas fracciones que se quieren obtener dependiendo de su punto de ebullición

RESEÑA HISTÓRICA DE LA DESTILACIÓN

•Su descubrimiento se debe a los alquimistas egipcios: –Destilaron líquidos como: agua de mar, alquitrán, cinabrio (mineral de Hg2S). •En el Siglo I, los alquimistas inventan el alambique.

•En el año 760 dC Abu-Mussah-Al-Sofi o Geber describió métodos mejorados sobre destilación.

•En el Siglo XII los Alquimistas Árabes inventan hornos cilíndricos o cónicos con hileras de alambiques para producir nafta.

•En el Siglo XIV se realiza la primera destilación de alcohol.

• En el Siglo XV se realiza una destilación de HCl de una mezcla de nitro y sal común.

•En el Siglo XVI Boyle destila alcohol de madera y vinagre obteniendo distintas fracciones de acuerdo a sus puntos de ebullición. Ésta constituyó la primera Destilación Analítica.

•En el Siglo XVIII se realizan las primeras destilaciones rudimentarias de crudo.

•En el Siglo XIX:

– Perrier invento las campanas de burbujeo y desarrolló un alambique continuo, con precalentamiento de la alimentación y uso de reflujo interno.

– En el año 1812 Tumble ideó la combinación de un destilador de tubos con columnas desarrolladoras y evaporadores. Esto resultó ser un sistema extraordinariamente flexible para adaptar las unidades destiladoras a la diversidad de crudos existentes.

–Adam y Bérad diseñaron independientemente columnas para rectificar el alcohol extraído del vino.

–Celier Blumenthal fabricó una columna que proporcionaba una corriente de alcohol rectificado, a partir de una alimentación de vino continua. Primer proceso de destilación a régimen permanente.

–1850 las columnas rectificadoras de las industria del alcohol se empezaron a utilizar en las industrias del petróleo y del alquitrán de Hulla.

–1855 Benjamín Silliman empleó equipos de metal para la destilación de una muestra de crudo.

–Entre 1860 y 1880 se obtiene benceno, tolueno y xileno (BTX) mediante las plantas destiladoras de alquitrán de hulla.

•En el Siglo XX:

– En 1900 se logra la introducción de métodos y avances científicos en la destilación y refinación de petróleo.

– En 1920 Ponchon-Savarit diseñaron un método para el cálculo de columnas de destilación aplicadas a mezclas no ideales.

– En 1925 McCabe y E. W. Thiele presentan un método sencillo para el cálculo gráfico de los platos teóricos necesarios para una destilación de una mezcla binaria.

– En 1958 se descubrió un método confiable para obtener las eficiencias en las columnas de destilación que trabajan con mezclas binarias.

– En 1988 Holland realizó el diseño de columnas que trabajan con mezclas multicomponentes.

DESTILACIÓN DEL PETRÓLEO

La destilación del petróleo se realiza mediante las llamadas torres de fraccionamiento. En ella, el petróleo, ingresa a la torre de destilación, comúnmente llamada columna de destilación, donde debido a la diferencias de volatilidades comprendidas entre los diversos compuestos hidrocarbonados va separándose a medida que se desplaza a través de la torre. El grado de separación de los componentes del petróleo está estrechamente ligado al punto de ebullición de cada compuesto.

LOS DERIVADOS DE LA DESTILACIÓN DEL PETRÓLEO DE ACUERDO A SUS PUNTOS DE EBULLICIÓN SON:

•GLP (Gases licuados del petróleo). •Disolventes. •Gasolinas. •Naftas. •Querosén. •Gasóleo y fuel. •Aceites y lubricantes. •Residuos sólidos.

CARACTERÍSTICAS DE LA DESTILACIÓN

•Es una operación unitaria.

•Depende de la distribución de los componentes entre la fase de vapor y la fase líquida.

•El requisito básico para la separación por destilación es que la composición del vapor debe ser diferente a la del líquido.

LA DESTILACIÓN PUEDE LLEVARSE A CABO MEDIANTE DOS MÉTODOS PRINCIPALES:

Destilación sin reflujo: se basa en la producción de vapor mediante la ebullición de la mezcla líquida que se desea separar y la condensación de los vapores sin permitir que el líquido retorne a la columna del equipo de destilación.

Destilación con reflujo: se basa en el retorno de una parte del condensado a la columna, en condiciones tales que el líquido que retorna se pone en contacto íntimo con los vapores que ascienden hacia el condensador.

PRINCIPIO DE FUNCIONAMIENTO

• La columna de fraccionamiento proporciona una gran superficie para que los vapores ascendentes y el condensado descendente intercambien calor.

•A partir del calentamiento se llevan a cabo los siguientes fenómenos: •

– Condensación de los vapores calientes.

– Goteo del condensado a través de los platos o relleno.

-Intercambio de calor continuo líquido-vapor.

– Reevaporación del condensado y condensación del vapor.

•Cuando este proceso se lleva a cabo repetidas veces durante un tiempo determinado produce un vapor rico en el componente más volátil, mientras que el residuo se hace más rico en el componente menos volátil.

REACCIONES QUÍMICAS: Dado que la destilación es un proceso de separación, en donde el condensado será mas rico en el componente más volátil, al mismo tiempo que el líquido original será más rico en el componente menos volátil, no se producen reacciones químicas como tal, si no, los distintos productos que serán destilados en los diversos cortes laterales de la columna de destilación dependiendo de sus puntos de ebullición.

TIPOS DE DESTILACIÓN

•DESTILACIÓN SIMPLE: Esta técnica se utiliza para la purificación de líquidos cuyo punto de ebullición es menor de 150º C a la presión atmosférica y sirve para eliminar impurezas no volátiles. Esta técnica también se emplea para separar dos líquidos cuyos puntos de ebullición difieran al menos en 25 ºC.

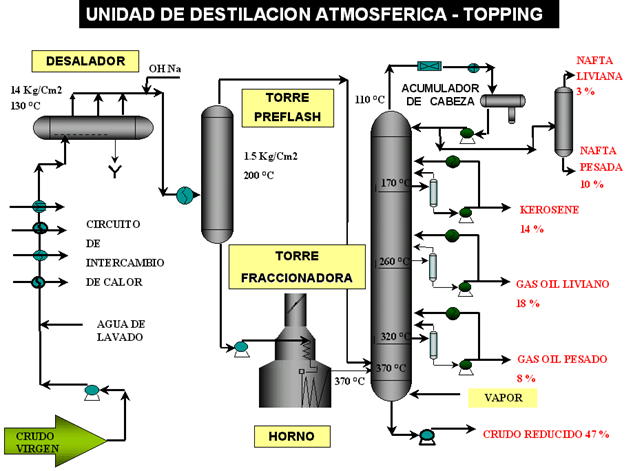

DESTILACIÓN ATMOSFÉRICA: es la destilación que se realiza a una presión cercana a la atmosférica. Se utiliza para extraer los hidrocarburos presentes de forma natural en el crudo, sin afectar a la estructura molecular de los componentes.

Se realiza a temperaturas menores de 370 °C para evitar el craqueo térmico que se producirá a temperaturas superiores.

El objetivo es obtener combustibles terminados y cortes de hidrocarburos que luego se procesarán en otras unidades.

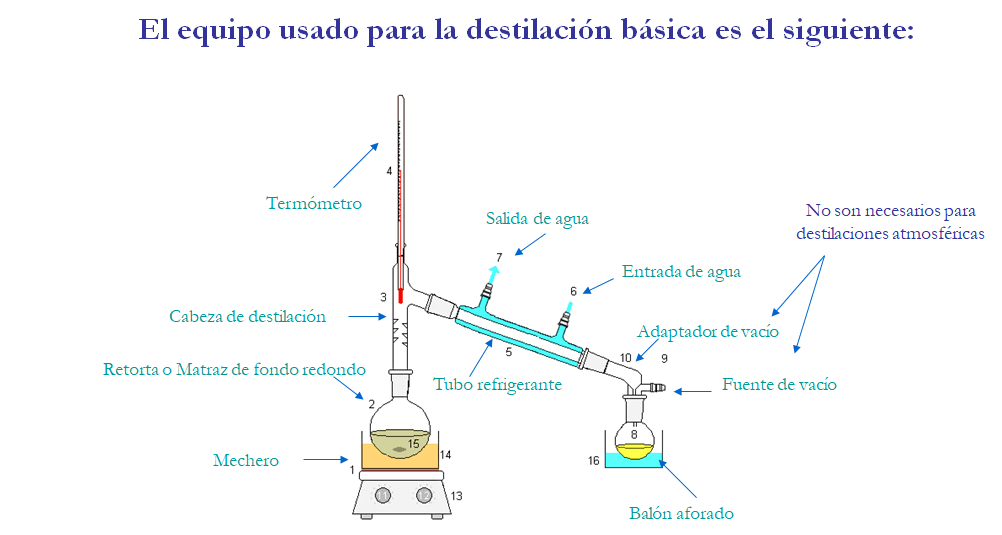

Componentes básicos del Proceso de Destilación Atmosférica

Requiere de un eficiente recorrido por los siguientes equipos, conectados a través de bombas y tuberías con sus respectivos accesorios mecánicos e instrumentos:

•Tanques de alimentación. • Intercambiadores de calor. • Desaladores. • Hornos. • Torres o columnas destiladoras. • Condensadores. • Despojadores.

•Tanques de alimentación: en estos tanques reposa el crudo que va a ingresar a la torre, la carga ideal a la planta debe ser homogénea, bien reciclada, de modo que no exista variación y estratificación en su composición, además debe estar de acuerdo a lo establecido en el diseño.

•Intercambiadores de calor: son equipos tubulares, utilizados para efectuar la transferencia de calor de un flujo a otro.

La finalidad de este equipo es precalentar el crudo, con el calor de los cortes laterales, lo que permite un mejor funcionamiento de los desaladores y un ahorro de combustible en el horno.

•Desaladores: son equipos que permiten remover el agua y las sales de un crudo para adecuarlo a su procesamiento en refinería.

La primera fase consiste en la decantación y separación de emulsiones naturales de agua del crudo por el efecto del calor y mediante la creación de otra emulsión con agua fresca. La segunda fase es propiciada por un campo eléctrico que vence las películas estabilizadoras que superaron la decantación por calor.

•Hornos: su función es adecuar la temperatura de la caga al valor ideal requerido por el proceso bajo riguroso control de la misma estos equipos utilizan aceite o gas como agente combustible.

•Torres o Columnas Destiladoras: la torre es un recipiente vertical diseñado para separar los componentes de una mezcla, son diseñadas de acuerdo a las temperaturas y presiones a las que deben estar sometidas para lograr el fraccionamiento.

Características de una Torres en función de su diseño:

•Pueden fraccionar crudos, separar gases o productos a reacciones térmicas.

• Trabajan a presiones sobre la atmósfera o por debajo de ésta en el caso de las torres de vacío para destilar residuos atmosféricos.

• Es esencial un contacto contra corriente de líquido/vapor dentro de la torre para que se realice una rectificación constante de las proporciones de la mezcla. Ese contacto es contínuo en las zonas empacadas, o intermitente en las zonas con platos.

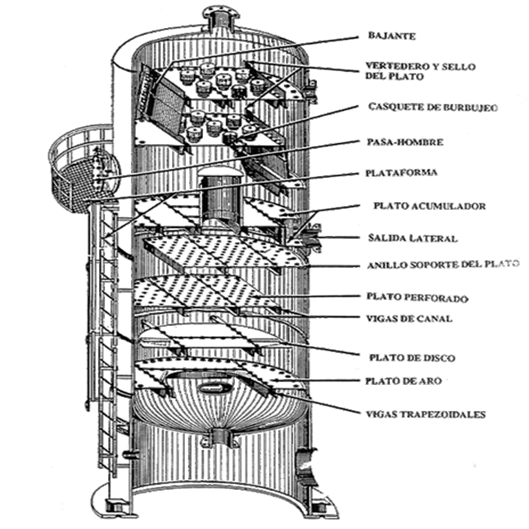

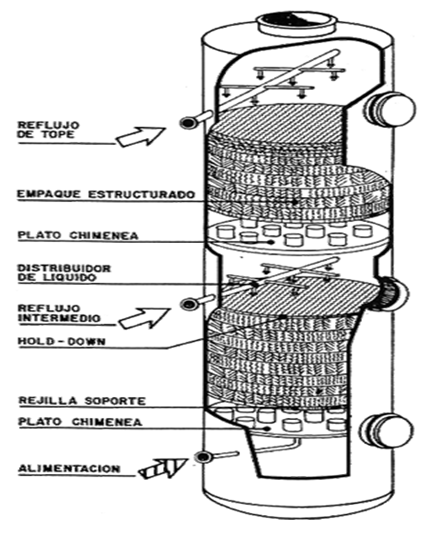

Estructura de una Torre de Fraccionamiento

a) Platos o bandejas: son láminas o estructuras metálicas , colocadas transversalmente en la torre, en un número determinado por altura de la misma, que mantiene un nivel líquido que desciende, a través del cual burbujea el vapor que asciende por la torre, para lograr la rectificación de los productos específicos.

b) Distribuidores de Reflujo: es un componente de la torre de fraccionamiento que se encarga de suministrar el reflujo proveniente de la parte externa al interior de la torre.

Condensadores: son equipos adyacentes a la torres destiladora que cumplen funciones diversas, con las fracciones obtenidas desde el tope hasta los cortes laterales.

Secciones de una Torre de Destilación

a) Zona de Vaporización Instantánea: es la zona encargada de recibir la alimentación a la torre. La temperatura en esta zona depende de la presión y de la cantidad de vapor presente. La carga semievaporada encuentra en esta zona un ambiente propicio para separarse en una parte líquida que va al fondo y gran volumen de hidrocarburos altamente calientes que sube a la sección de rectificación o fraccionamiento.

b) Zona de Fraccionamiento: es la zona más larga, con un 80% del total de la torre, comienza en la parte superior de la sección de lavado hasta el tope.

c) Zona de Despojamiento: es la receptora de la parte pesada que, de forma líquida desciende de la zona de vaporización instantánea en contra corriente con los vapores despojados procedentes de esa sección.

La función de esta zona es regresar a la zona de fraccionamiento aquellos hidrocarburos livianos que por arrastre quedaron atrapados y disueltos entre la mezcla pesada.

ESTRUCTURA DE LA TORRE DE FRACCIONAMIENTO

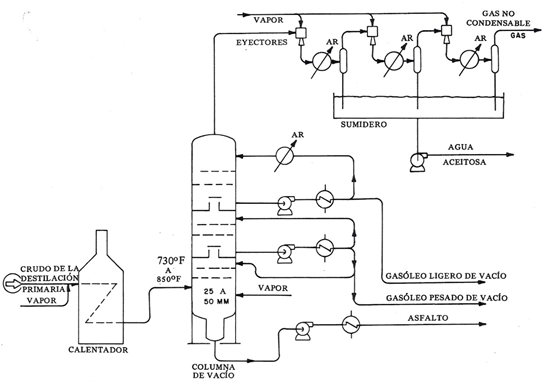

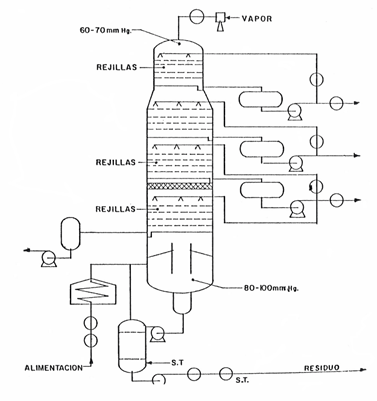

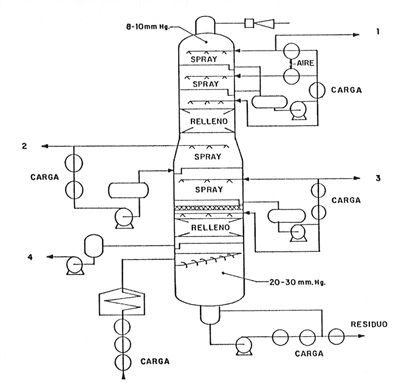

DESTILACIÓN AL VACÍO: en este proceso la torre opera a una presión menor que la atmosférica. Es posible destilar los residuos atmosféricos sin que ocurra la descomposición térmica.

OBJETIVOS DE LA DESTILACIÓN AL VACÍO

•Remover la máxima cantidad posible de destilado de la carga que entra a la torre.

• Obtener las fracciones de bases lubricantes.

• Redestilación de los aceites después del tratamiento con disolventes.

• Redestilación de gasolinas especiales.

• Preparar la carga de cracking térmico.

El proceso de Destilación al Vacío se desarrolla de la siguiente manera:

•La destilación interna de la torre se establece bajo los mismos principios de un proceso atmosférico. Sin embargo, debido a las bajas presiones, el volumen de vapores es muy elevado y sensible a fluctuaciones.

•Este proceso se verifica bajo el principio de energía, balance y materia.

•El control de la torre, para mantener las condiciones óptimas de operación, requiere de chorros de lavado y reflujos bien establecidos, pues existe una tendencia a la inundación cuando el proceso se acerca al extremo de su capacidad.

•Los vapores no condensados en el trayecto de la torre, llegan al tope todavía en gran volumen. Como el vacío depende de la cantidad de vapores y de eficiencia del equipo generador del vacío, se puede disminuir ese volumen mediante la introducción del reflujo circulante en los últimos platos que hará funcionar el tope como condensador por contacto directo.

PRINCIPIOS DE FUNCIONAMIENTO:

• Los vapores que salen del tope pasan por una tubería de condensadores con elevado flujo de agua para contribuir eficazmente a formar vacío por condensación.

• Estos líquidos pasan a un tambor de destilación junto con hidrocarburos no condensado, los cuales son de allí succionados por eyectores primarios hacia tambores barométricos o condensadores de superficie, donde reciben enfriamiento directo con agua fría o por transferencia.

• Estos tambores operan como un sello, descargan el agua aceitosa hacia una tanquilla o pozo de sello, sin permitir la entrada de aire al sistema de vacío. Existe aquí un equilibrio entre la columna hidrostática y la presión atmosférica.

• Los incondensables extraídos de los tambores o condensadores de superficie por eyectores secundarios o bombas de anillo líquido para ser emitidos a la atmósfera. Los eyectores trabajan mediante un flujo de vapor.

• El control del vacío puede ser mediante el flujo de agua para condensación, flujo de vapor a los eyectores o admisión de aire atmosférico en los barométricos.

CARACTERÍSTICAS DE LA DESTILACIÓN AL VACÍO:

• Se emplea para separar la fracción más pesada del crudo.

• Se lleva a cabo con presiones absolutas, en la zona de alimentación de la columna, de 25 a 40 mm Hg.

• Tienen un diámetro mucho mayor que la torre de destilación atmosférica.

• Gradiente de temperatura: 390 ºC a 80 ºC.

• La cabeza y el fondo son de menor diámetro.

• El mayor diámetro se encuentra en la zona de condensación.

ESTRUCTURA DE LA TORRE DE DESTILACIÓN AL VACÍO

ESTRUCTURAS DE LAS TORRES DE DESTILACIÓN AL VACÍO

DESTILACIÓN POR ALTAS PRESIONES: es un proceso que se aplica a los productos mas livianos del petróleo que no se pueden condensar a presión y temperatura atmosférica. De forma tal que se aumente el punto de ebullición y en consecuencia la temperatura a la cual se puede lograr la condensación.

Equipos en el proceso:

• Rehervidores: Se emplean para proveer calor al fondo de una columna para destilar hidrocarburos livianos. El fluido calentador puede ser vapor de agua o aceite.

• Condensadores: son equipos tubulares o intercambiadores de calor, encargados de condensar los vapores de cabecera, ya bien sea con agua salada o con ventiladores de aire.

• Tambor de Destilados: Tambor o tanque acumulador de destilados del hidrocarburo condensado de los vapores de cabecera.

Sigue mi blog

Recibe nuevo contenido directamente en tu bandeja de entrada.